W kwietniu 2016 roku ma być oddana do użytku przeprawa pod Martwa Wisłą – co w radykalny sposób poprawi komunikację w Trójmieście oraz ułatwi przewozy z portu w Gdańsku do autostrady A1 i umożliwi dojazd do portu z pominięciem Śródmieścia Gdańska.

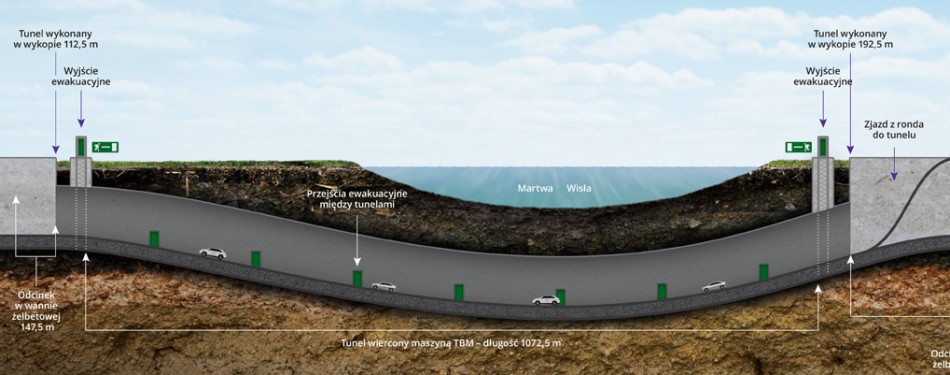

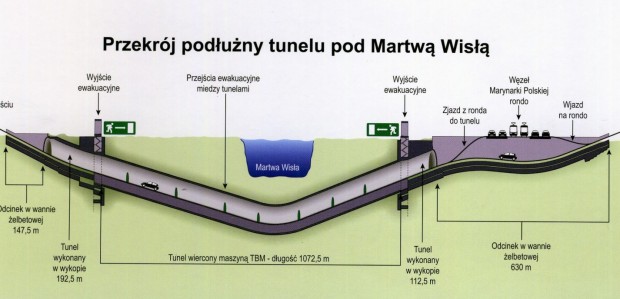

Wyloty z tunelu zlokalizowane są na wysokości nabrzeży: "Dworzec Drzewny" od wschodu i "Dworzec Wiślany" od strony Węzła Marynarki Polskiej na zachodnim brzegu Martwej Wisły

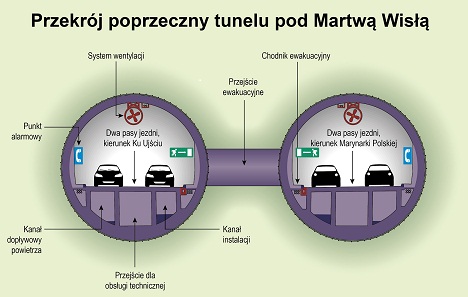

Budowa praktycznie nie ingerowała w to, co się dzieje na górze - w pracę portu i stoczni. Największa w Polsce konstrukcja drogowa składa się z dwóch równolegle biegnących tuneli, z których każdy ma 1,5 km w tym odcinek wydrążony o długości 1072 m. Rury tunelu o średnicy wewnętrznej 11 metrów mają po dwa pasy ruchu i są między sobą połączone za pomocą siedmiu przekopów będących drogami ewakuacyjnymi. W każdej z nitek tunelu powstała jezdnia na specjalnie zamontowanym stelażu na wysokości 3,8 metra, z dwoma pasami ruchu.

W najgłębszym miejscu tunel ma 35 metrów pod lustrem wody w rzece, głębokiej na 12 metrów. Będąc w tunelu można sobie uświadomić, że 12 m wody nad stropem oznacza ciśnienie 1,2 atmosfery tj. na każdy metr kwadratowy 12 ton! Jego pęknięcie byłoby katastrofą.

Źródło: GIK

To pierwszy tunel wykonany w Polsce pod wodą, w skomplikowanych warunkach gruntowo-wodnych, metodą TBM (Tunnel Boring Machine), czyli za pomocą gigantycznego "kreta" o średnicy tarczy 12,56 metra, wadze 2,2 tys. ton i długości 91 metrów, który należy do największych tego typu urządzeń na świecie. TBM automatycznie zabezpiecza wydrążone części tunelu specjalnymi betonowymi płytami tzw. tubingami.

To praktycznie wielkie, ruchome fabryki, bez których praca pod ziemią byłaby znacznie cięższa. Ta gigantyczna maszyna, przystosowana do wiercenia mocno nawodnionych gruntów, powstała w Niemczech. W Gdańsku nadano jej imię „Damroka” od imienia bohaterki kaszubskiej legendy, słynącej z wyjątkowej urody księżniczki pomorskiej, córki Świętopełka II Wielkiego.

Ogromny kret, używany do drążenia tuneli, to skomplikowane urządzenie które wykonuje kilka zadań jednocześnie, nie tylko drążąc kolejne pokłady skał lub ziemi, ale także zabezpieczając powstały tunel. Wszelki gruz jest również automatycznie usuwany, a powstała w ten sposób przestrzeń jest gotowa do przeprowadzenia dalszych prac budowlanych.

Technika działania tarcz „kreta” składa się z dwóch faz: drążenia tunelu oraz układania jego obudowy. TBM drąży tunel za pomocą obracającej się przedniej tarczy skrawającej, która jest przesuwana do przodu przez siłowniki hydrauliczne. Obracająca się tarcza, wyposażona jest w ostrza, noże i dyski wykonane ze stali o bardzo wysokiej wytrzymałości, dzięki czemu, pod wpływem ogromnego nacisku, mogą rozdrabniać każdy napotkany grunt. Urobek gromadzony jest w komorze urobkowej, skąd za pomocą przenośnika ślimakowego jest transportowany taśmowo na drugi koniec kreta i dalej na powierzchnię.

Po wydrążeniu odpowiedniej odległości tarcza drążąca i przenośnik ślimakowy zatrzymują się, a uruchamia się moduł układający pierścień stanowiący ścianę tunelu. Na każdy pierścień składa się z 7 tzw. tubingów czyli żelbetowych elementów łącznie ważących 100 ton. Jest to 6elementów oraz tzw. klucz, który jest mocowany jako ostatni i nadaje konstrukcji szczelność oraz usztywnia tunel. Każda z rur tunelu składa się 538 takich pierścieni. By ograniczyć wzajemne oddziaływanie, rury tunelu zaprojektowano w odległości 25 m od siebie.

Segmenty układane za pomocą dźwigu próżniowego i układane, pod osłoną zewnętrznego pancerza tarczy, według ustalonej sekwencji (zawsze ostatni układany jest klucz czyli ten najmniejszy element), każde kolejne ustawienie pierścienia (bo pierścienie są poprzesuwane względem siebie, tak, żeby spoiny się nie pokrywały) dobiera specjalnie stworzony program połączony z systemem nawigacji. Maszyna jest wyposażona w 52 siłowniki usytuowane na obwodzie, służą one zarówno do odpychania TBM jak i dociskania elementów w trakcie montażu.

Każdy prefabrykat układany jest tak, by ściśle przylegał do poprzedniego pierścienia i elementów nowego pierścienia. Przerwa powstająca między zewnętrzną ścianą tunelu a gruntem, jest wypełniana wiążąco-uszczelniającą zaprawą, wstrzykiwaną za pomocą wysokociśnieniowych dysz. Dzięki temu tunel jest szczelny oraz osiągnięta jest niezwykła stabilność gruntu. Po ułożeniu pierścienia maszyna odpycha się od niego i rozpoczyna drążenie kolejnego etapu.

Źródło: GIK

Tunele to nie tylko kilometry betonu i asfaltu, te nowoczesne obiekty naszpikowane są różnego rodzaju urządzeniami. W ich wnętrzach zamontowane zostały m.in. systemy wentylacji i monitoringu, w tym system automatycznego wykrywania wypadków czy też urządzenia służące do pomiaru przejrzystości powietrza, stężenia tlenku węgla i siły wiatru. Obie rury wyposażone są także w system sygnalizacji pożaru.

Dane techniczne tunelu:

Dla porównania Eurotunel, biegnący po Kanałem La Manche, ma długość każdej z nitek 50km i przebiega do 45 do 70 metrów pod poziomem dna morza a średnica tunelu przewozowego wynosi 7,60 metra.

Natomiast tarcze, których użyto przy budowie centralnego odcinka II linii metra warszawskiego, miały średnicę 6,27 m, długość 97 m oraz masę całkowitą 615 ton.

Tunele to nie tylko kilometry betonu i asfaltu, te nowoczesne obiekty naszpikowane są różnego rodzaju urządzeniami. W ich wnętrzach zamontowane zostały m.in. systemy wentylacji i monitoringu, w tym system automatycznego wykrywania wypadków (AID: Automatic Incident Detection) czy też urządzenia służące do pomiaru przejrzystości powietrza, stężenia tlenku węgla i siły wiatru. Obie rury wyposażone są także w system sygnalizacji pożaru (SAP).

Na zdjęciu: maszyna drążąca tunele pod Martwą Wisłą w Gdańsku, która była największą maszyną użytą w Polsce. (Źródło: GIK)

Na zdjęciu: wnętrze tunelu w trakcie budowy. (Źródło: materiały własne)